Mehanizirani estrih: estrihi z uporabo gradbenih strojev

Če želite poravnati površino tal in jo pripraviti za končno obdelavo, uporabite vijake različnih tehnologij. Tradicionalni je mokri estrih, narejen iz tekoče cementno-peščene raztopine. Dolgo se suši, zaradi velike količine vode, med krčenjem spremeni svojo geometrijo in včasih postane razpoka. Kompleksnost mokrega estriha je precej visoka, saj se večina postopkov izdelave (razen mešanja raztopine) izvaja ročno. To ni vedno priročno. Še posebej, kadar naj bi se ravna z velikimi površinami tal. Da bi olajšali in pospešili polaganje cementno-peščene mešanice, smo v gradbeno prakso uvedli novo tehnologijo - mehanizirano ali strojno lepljenje. Pri izdelavi in dajanju v uporabo so del obratovalnih procesov stroji, kar vpliva na bistveno zmanjšanje dolžine in kompleksnosti dela.

- Vsebina

- Uporaba mehanizmov pri strojnem estrihu

- Prednosti in slabosti mehaniziranih polsuhih vezi

- Tehnika za mehanizirane spojke

Vsebina

- Uporaba mehanizmov za strojno estrih \ t

- Prednosti in slabosti mehaniziranih polsuhih vezi

- Tehnika za mehanizirano lepljenje

Naenkrat je treba omeniti, da surovina za mehanizirano estrih sploh ni mokra raztopina (kot v klasičnem primeru), ampak polsuha mešanica cementa in peska. Vodi vodotaka zmes se doda vsaj za hidracijo cementa. Z drugimi besedami, mehanizirani estrih je polsuhi oder, ki ni izdelan ročno, ampak s pomočjo strojev.

Sestavni deli za proizvodnjo polsuhih estrihov so skoraj enaki klasični različici. Prispevki so sestavljeni iz:

- pesek srednje velikosti, frakcija do 5 mm;

- cement M400-500;

- vlaknasta vlakna;

- mehčala;

- voda.

Povprečna debelina mehaniziranega estriha je 5-8 cm, kar je dovolj, da se v njenem sloju skrijejo različne komunikacije: ogrevalne cevi ali oskrba z vodo, električna napeljava, sistemi toplega tal.

Uporaba mehanizmov za strojno estrih

Proizvodnja del z mehansko metodo vključuje visoko avtomatizacijo in uporabo posebnih gradbenih strojev - za izdelavo (mešanje sestavin) mešanice, dajanje na mesto polaganja, mletje in mletje površine.

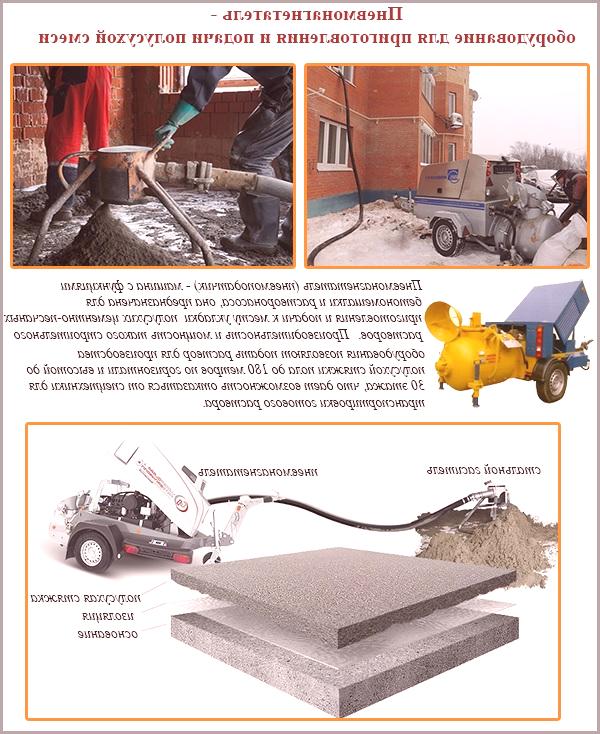

Rešitev za mehanski estrih se izvede tik pred delom na gradbišču. Za potapljanje se uporablja pnevmatski kompresor, ki združuje funkcije mešalnika in betonske črpalke. Komponente se naložijo v rezervoar pnevmatskega toplotnega izmenjevalnika, mešajo in pod vplivom stisnjenega zraka se napajajo do mesta zlaganja. Krma se izvaja na gostih gumijastih ceveh (premer 50-65 mm). Moč črpalke vam omogoča, da prevažate mešanico vodoravno do razdalje 180 m, navpično pa do 100 m (do višine 30 nadstropij).

Na bližnji ulici je nameščen pnevmatski polnilnikDoma (pod okni ali na vhodu v vhod), poleg peska, cementa, vlaken in drugih dodatkov (če je potrebno), vode. Sestavine se mešajo iz prostora, ne da bi jih bilo treba vstaviti v hišo ali dvigniti na potrebno tla - pripravljena mešanica se napaja na mesto dela na ceveh. Tako bo prostor, v katerem se polagajo estrihi, ostal sorazmerno čist - brez gradnje prahu in raztopine na stenah.

Po polaganju in začetni poravnavi pravila za raztopino je treba uporabiti drug mehanizem - brusilni disk. Njegov delovni element je brusilna plošča, s katero poteka pogreb, odstranjevanje praznih in lupin, tesnjenje estriha. Ker je vlažnost cementno-peskovne zmesi sprva minimalna, se poravnava estriha opravi z brusilnimi stroji praktično takoj po polaganju (po več urah), ne da bi se ustavil tehnološki proces.

Zaradi dela brusilnih strojev je površina popolnoma gladka, brez grbin in lupin. Mehanizirani estrih zaradi tega ne zahteva dodatnega poravnavanja z mešanicami tekočin ali listnimi materiali. Nastala podlaga tla je primeren za neposredno polaganje na njem kakršne koli konča premaz, celo občutljivi na najmanjše nepravilnosti (na primer, laminat ali umetni parket).

Prednosti in slabosti mehaniziranih polsuhih vezi

Ob upoštevanju značilnosti opisane tehnologije bomo določili vsepolsuho mehanizirano kravato.

1. Hitro zdravljenje

Za mešanje polsuhih ostankov se uporabi minimalna količina vode, ki se po zlaganju hitro izhlapi. Zaradi tega dela se lahko posebni čevlji (široki in dolgi blazinici, podobno kot smuči) premaknejo na površino v 1-2 urah po polaganju - za zategovanje estriha. Prihrani čas za celoten tehnološki proces.

Za premikanje po običajni stopnji in navadnih čevljih na polsuho kravato je dovoljen že v enem dnevu. In po 4-5 dneh - dajo na to linolej ali ploščice. Namestitev bolj nestabilnih do možnih materialov za vlago - laminat in parket - se lahko izvaja po 8-10 dneh.

2. Odsotnost razpok zaradi krčenja

Majhna količina vode v mešanici pozitivno vpliva na kakovost utrjevanja estriha. Dejstvo je, da ko voda izhlapi, je cementno-peskasta mešanica krčenje, kar vodi do razpok v krčenju. V polsuhi mešanici je malo vode, tveganje za takšne razpoke pa je minimalno.

Proti krekingu in obvezna sestavina mehaniziranih vijakov - polipropilenskih vlaken. To so majhna polipropilenska vlakna, dodana mešanici. So enakomerno porazdeljeni v estrih in povezujejo njegove delce v eno celoto. Zato se fibrilirani vijak ne razpokne.

3. Visoka hitrost izvajanja

Zaradi uporabe visoko zmogljivih strojev in pomanjkanja tehnoloških izpadov je hitrost izvajanjaMehanizirana spojka se ugodno razlikuje od klasične ročno izdelane alternative. Delavska brigada (4-6 oseb) lahko za delovno izmeno izdela 150-250 m2 polsuhih vezi. To pomeni, da je mehaniziran estrih v stanovanju opravljen v enem dnevu!

Ročni estrih na mokri tehnologiji - za 5-7 dni (raztopino je treba premešati in prevažati, zlaganje, odstranjevanje svetilnikov v nekaj dneh, končna krtača).

4. Enaka osnova, ne zahteva končne poravnave pod talne obloge

Tudi v mokrem stanju se mehanski estrih obriše z diskastimi vpenjalnimi stroji. Kot rezultat, dobijo gladko in enakomerno površino, primerno za polaganje kakršnega koli zaključnega materiala: linolej, parket, laminat, ploščice, kortikalni premaz, itd. Dovoljena neenakost mehaniziranega estriha je 2 mm za 3 m.

5. Visoka avtomatizacija del, zmanjšanje delovne intenzivnosti

Priprava mešanice, njen prevoz do kraja polaganja in mletja se izvaja z uporabo sodobnih gradbenih strojev. Mešanje komponent raztopine poteka v pnevmatski črpalki, iz nje so gibke cevi, v katerih se mešanica premika na delovno mesto. Poravnava spenjače se izvaja z vpenjalnimi pogoni. Avtomatizacija del vodi v pospeševanje tehnološkega procesa, poenostavitev dela in izboljšanje kakovosti prejetega estriha.

6. Odsotnost kontaminacije pri pripravi raztopine v prostoru

Priprava mešanice za polsuho kravato se izvede na ulici, zato v prostoru ne bo cementnega prahu indodatki, iz brizganja raztopine na stene.

7. Pomanjkanje puščanja v medstropnih ploščah

Ker delovna mešanica za polsuho strganje vsebuje zelo malo vode, ko je zložena, ni nevarnosti uhajanja tekočine na spodnje nadstropje.

Slabosti strojne vezi se lahko pripišejo:

1. Uporaba dragih mehanizmov

Mehaniziranega estriha ni mogoče izvajati neodvisno, saj tehnologija dela vključuje razpoložljivost posebne opreme. Nakup ali najem za enkratno delo je predraga užitek. Še več, z dvomljivim rezultatom, kot s to tehniko, se mora biti sposoben obnašati. To je mogoče le s strokovnimi delavci z izkušnjami.

2. Veliko poklicnih organizacij uporablja samo velika območja

.V večini specializiranih podjetij je glede mehaniziranega estriha koncept "minimalnega naročila", ki je lahko 100–500 m2. Če je površina vašega stanovanja manjša, kot jo izbere vaša organizacija, boste morali po naročilu poiskati partnerje. Z drugimi besedami, sodelujte s sosedi in naredite splošni ukaz za polaganje kravate v več apartmajih.

3. Visoka cena

Pri izvajanju mehaniziranih sklopk se uporablja draga gradbena mehanizacija, ki zahteva stroške vzdrževanja in popravila. V skladu s tem je strošek takšne kravate nekoliko višji od njegovega dvojnika.

Tehnika za mehanizirano lepljenje

Stroji so opremljeni le s specializirano konstrukcijopodjetja, ki imajo potrebne mehanizme.

Tehnološke faze mehaniziranega vezave:

1. Priprava podlage

Očistite tla od smeti, prahu, odstranite ves presežek. Vse odkrite razpoke in luknje so napolnjene s cementno-peskovno malto ali kiti. Površina je obdelana s temeljnim premazom.

Za hidroizolacijo, zvočno izolacijo in preprečevanje hitrega in neenakomernega sušenja estriha na površino položite polietilensko folijo (debeline 100 μm) ali penasto polietilensko podlago (5-10 mm debeline). Na obodu prostora, ob stenah, pritrdimo blažilni trak iz penastega polietilena, tako da se je izkazalo, da je nad načrtovanim nivojem estriha za 3-5 cm. Po pritrditvi vijaka izrežite del traku, ki sega nad njim.

2. Označevanje estriha

Na laserski ravni, po obodu prostora, se nariše ničelna raven - vodoravna črta, ki poteka skozi najvišjo točko tal. Od nje izmerili do ocenjene debeline estriha in dobili novo vodoravno - raven estriha.

3. Priprava delovne mešanice

Delovna mešanica se zmeša na gradbišču v bunkerju pnevmatske črpalke. Dela se izvajajo pri temperaturi pod -5 ° C. Če je ulica hladnejša, se nad krajem shranjevanja materialov in pripravo raztopine konstruira "toplina".

Nalaganje materialov v komoro pnevmatske črpalke pri stalnem mešanju poteka v naslednjem zaporedju: 1 - pesek, 2 -vlaknasta vlakna, 3 - cement, 4 - voda z raztopljenim plastifikatorjem. Mešanje poteka tri minute.

4. Prevoz in sprejem končne mešanice

Dovod delovne mešanice na estrih se izvaja tudi s pnevmatsko črpalko. Ta mehanizem uporablja stisnjen zrak za transport mešanice visokotlačnih rokavov (cevi) do zahtevane talne ali vodoravne razdalje.

Sprejem mešanice poteka v posebnem gasilnem aparatu, priključenem na transportno cev.

5. Ročna porazdelitev zmesi z uporabo pravila

Dela na razporeditvi polsuhih estrihov se izvajajo v zaprtih prostorih pri temperaturi, ki ni nižja od + 5 ° C.

Na laserski ravni se prvotno tvorijo svetilniki iz delovne mešanice. Dva svetilnika - ob nasprotnih stenah, če je prostor širok, nato še nekaj vmesnih svetilnikov (razdalja med njimi mora biti v vsakem primeru manjša od dolžine obstoječega pravila, približno 20 cm).

Prostor med zloženimi svetilniki je napolnjen z delovno mešanico in usklajen z njegovim pravilom (dolžina 1,5-3 m), kar ustvarja ravno ravnino estriha.

6. Namestitev vijaka z brusilnikom

Nekaj ur po poravnavi se estrih utrlja in bruši z uporabo diska brusilnega stroja. Dodatno vlaženje površine ni potrebno. Brušenje gladi površino, odpravlja manjše neenakosti: luknje in hribi.

7. Rezina kompenzacijskih spojev

Po polnjenju 3 ure naredite rezanjekompenzacijski (deformacijski) šivi s pomočjo posebne fogel. Zgibi morajo imeti globino 10-20 mm, debelino 5-7 mm, označevanje deformacijskih spojev pa poteka v skladu z projektno dokumentacijo. Če je odsoten, se šivi nahajajo v vratih, na mestih, ki mejijo na stebre in niše, na območjih z višinskimi razlikami. V velikih prostorih so deformacijski šivi razporejeni tako, da razdelijo ravnino tal na kvadrate ali pravokotnike - za 15-20m2.

8. Nega pritrdilnega elementa

Če v prostorih obstajajo prepihi, močna sončna svetloba in suh zrak, je priporočljivo, da se pokrije s polietilensko folijo 1-2 dni pred popolnim sušenjem estriha. V prostorih, kjer temperatura presega 22 ° C ali je prisotna intenzivna izmenjava zraka, je zaželeno, da površino rahlo navlažite, preden prekrijete estrih.

Po odstranitvi filma lahko občudujete trdno in enakomerno površino. Po nekaj dneh, ko se bo estrih izsušil, naredite talno oblogo. Čeprav strokovnjaki vedo, da je končna moč polsuhih ostankov veliko kasneje - po 28 dneh. Torej, če so pogoji trpijo, je priporočljivo počakati z namestitvijo ciljne baze in nadaljevati z njim po končni zorenju estriha.

Na koncu vam ponujamo, da se seznanite z videoposnetkom, v prikazu katerega je razvidno, kako brigada specializiranega gradbenega podjetja opravlja mehanizirano estrih.